国内外汽车用胶粘剂现状及发展趋势解析

第一节国外汽车用粘结剂密封胶的现状

综合粘结剂、密封胶的使用,用量最大的是木材加工、建筑和轻工业领域。汽车用胶量虽然随着制造工艺水平的提高而有了大幅度的增加,但是即使在国外汽车制造业发达的国家,汽车生产用胶量仅占粘结剂、密封胶总产量的3%~5%。汽车生产中使用粘结剂、密封胶的历史始于20世纪30年代,即在汽车生产中使用粘结的方法来安装车门等密封条,并粘结顶棚的内衬材料。

粘结剂、密封胶在汽车制造过程中虽然只是辅助材料,但是由于这类材料的应用,可以简化生产工艺,节省材料的使用量,增加零部件的强度。尤其在防振、隔热、防腐、防锈、防松、防漏、降低噪音、减轻自重、提高汽车的舒适性和安全性等方面有着特殊的作用。粘结剂、密封胶已经成为现代汽车工业生产中必不可少的材料。

随着汽车制造工艺水平的提高、新材料新技术的采用,以及客户对汽车经济性、舒适性要求的提高,粘结剂、密封胶的新品种、新工艺在汽车上的应用越来越广泛。其品种已经达数十种,单车的用胶量可达20~40Kg。

汽车用粘结剂密封胶按照汽车制造工艺可以分为:

1.1汽车车身用粘结剂密封胶

(1)车身焊装用粘结剂密封胶,包括点焊胶、折边胶、增强防振粘结剂、指压密封胶。

(2)车身涂装线用粘结剂密封胶,包括焊缝密封胶、抗石击、隔热阻尼涂料。

(3)防振、隔热阻尼胶板。

1.2汽车内饰用粘结剂密封胶

(1)车门顶棚、车门、行李箱盖用粘结剂。

(2)车门防水膜用粘结剂。

(3)车窗玻璃用粘结剂、密封胶。

(4)车地板用粘结剂、密封胶。

(5)塑料车身用粘结剂、密封胶。

1.3发动机、底盘装配用粘结剂密封胶

(1)各类液态密封胶

(2)厌氧型密封胶

1.4汽车其它零部件用粘结剂密封胶

(1)刹车片、离合器片用粘结剂。

(2)汽车灯具用粘结剂密封胶。

(3)汽车滤清器用粘结剂密封胶。

(4)汽车油箱用密封胶。

(5)浸渗堵漏剂。

(6)铭牌、装饰条用粘结剂和胶带。

(7)汽车喇叭等零部件用粘结剂。

(8)汽车门内板用粘结剂。

(9)橡胶金属复合型零部件用粘结剂。

(10)密封条制造过程用粘结剂。

1.5汽车制造工艺用粘结剂密封胶

(1)喷漆保护和装配固定用压敏胶带。

(2)模具、刀具用粘结剂。

(3)铸造树脂。

(4)其它工艺用胶。

(5)修补类粘结剂。

国内汽车行业应用粘结剂起步于20世纪50年代,1956年我国自己制造生产的解放牌汽车诞生时,只使用了两种粘结剂、密封胶。一种是前苏联生产的4010胶,其主要成分为再生橡胶,用来粘结车门和风窗密封条;另外一种是前苏联生产的AK-20胶,即硝基胶,主要用于纸质铭牌的粘结,法兰面纸垫粘贴的部分通空螺栓的密封。60年代初期,国产氯丁胶在市场上出现,逐步取代4010胶并在汽车生产中得到广泛的应用。随后,氯丁胶以其优异的粘结性能,作为“万能胶”在汽车生产中大量使用。如顶棚内衬、后围、门内板、车门密封条、通风孔和护风圈密封条等。

为了解决汽车的“三漏”(即漏油、漏水、漏气)问题,在70年代的后期我国汽车制造业开始逐步采用各种液态密封胶和厌氧密封胶。

80年代初期开始与国外汽车制造商合作、合资,引进技术和生产工艺,使我国的汽车制造水平有了大幅度的提高。人们由此接触到了许多新的用于汽车生产的粘结剂及密封胶。而引进车型材料的国产化,进一步促进了汽车粘结剂、密封胶企业的发展和应用技术的提高。目前,我国汽车制造业用胶的品种和单车用胶量已经接近世界先进水平。其中,轿车的单车用胶量约为20Kg,轻型、中型载货汽车为16Kg,重型载货汽车为22Kg。

第二节国内汽车用粘结剂密封胶的现状

我国汽车工业在20世纪80年代时还比较落后,产量低,技术水平不高,粘结剂和密封胶的作用尚未得到普遍的重视,用胶品种少,用胶量也不多。全部用胶量只有1000t左右,仅占全国胶粘剂总产量的0.3%左右。但是随着我国经济改革的进一步深化和引进技术含量的逐步提高、合资汽车生产厂商数量的逐渐增加,使我国汽车制造业的粘结剂和密封胶应用水平上了一个台阶,激发了粘结剂和密封胶研制和生产的积极性,新的生产厂家和新品种新牌号不断出现,现在全国粘结剂和密封胶生产厂家约有1800家,产品牌号约有4000个,年产量260×104t。尽管如此,由于汽车生产的特殊性,国内目前还不能完全满足部分引进车型用胶国产化的要求,部分品种和原材料尚需进口。因此,要全部满足汽车生产的要求,粘结剂和密封胶的开发和制造工作还需大力加强。

2.1焊装工艺用胶

这里使用的粘结剂密封胶多为结构型、半结构型胶。起到减少焊点、代替焊接、增强结构、密封防锈、降低振动噪声的作用。这类胶粘剂密封胶与油面钢板有良好的附着性,通常无需专门设立加热固化设备(在电泳及其它油漆烘干炉中加热固化),对清洗、磷化、电泳等涂漆工艺没有任何不良影响。主要有折边胶、点焊胶、减振(膨胀)胶等。

2.2涂装工艺用胶

汽车制造过程中涂装工艺是非常关键的,虽然在该工艺中用胶品种不多,但是目前用胶量最大的。主要包括焊缝密封胶、抗石击涂料和指压密封胶。单车平均用量在10Kg左右。目前使用的大多为聚氯乙烯(PVC)塑溶胶产品。该类产品具有很好的触变性,可以挤涂,可以喷涂,在中涂漆和面漆施工后不会产生变色现象。

焊缝密封胶可以防止空气、雨水、尘土进入车内,起到密封、防锈、防漏的重要作用。而车底抗石击涂料可以抵抗沙石对车底板的冲击,提高防腐蚀能力,延长车体寿命,同时可以降低车内噪声。

2.3内饰用胶

内饰用胶品种多,如普遍使用的氯丁橡胶粘结剂、丙烯酸酯压敏胶、聚氨酯粘结剂等。主要用于顶棚内饰材料、车门防水膜、车门板内饰材料等的粘结密封。

聚氨酯玻璃粘结剂是80年代末期开始在我国汽车制造业使用的新型粘结剂,用于挡风玻璃、后窗玻璃等的直接粘结密封,取消传统的装配工艺,提高整车的安全系数。

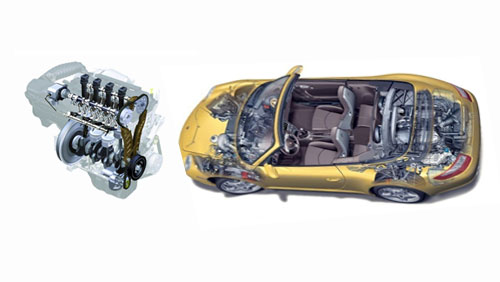

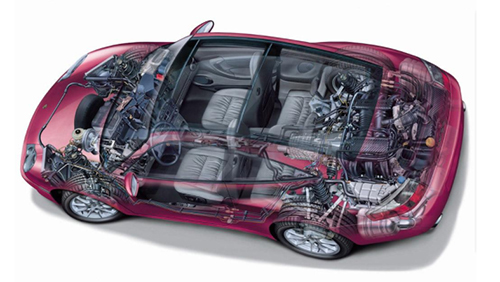

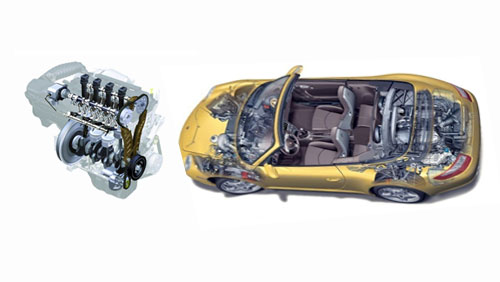

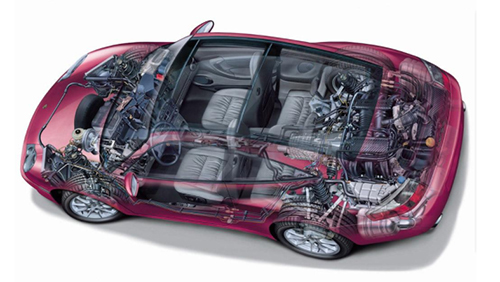

2.4发动机和底盘装配用胶

汽车发动机、变速箱、底盘装配用粘结剂密封胶主要用于各种平面、孔盖、管接头的密封,螺栓和轴的固持锁固等。防止油、气、水的泄漏和螺栓的栓动。主要有厌氧胶和硅酮密封胶及其它液态密封胶。其中厌氧胶施工工艺性好,固化速率快,强度高,还可以制成微胶囊型进行预涂。而硅酮胶弹性好,耐油、耐老化。

2.5汽车零部件用胶

汽车零部件生产过程中也同时大量使用粘接剂密封胶。如刹车蹄与摩擦片粘接用的蹄片胶;仪表板和车门拔真空吸塑用粘接剂;滤清器滤芯粘接剂;渗浸堵漏粘接剂,车灯用粘接剂;内饰材料和隔音材料用粘接剂等。

第三节汽车用粘接密封胶的发展趋势

近几年来,随着汽车制造业新材料、新工艺的不断发展,汽车用粘接剂密封胶也随之完善和专业化。

3.1轻体粘接剂密封胶

为了降低车体的自重、降低燃油消耗,提高车辆的经济性,各种轻体粘接剂已被一些汽车制造商普遍采用。如低密度的PVC焊缝密封胶、低密度的PVC抗石击涂料等。普通的PVC密封材料的密度为1.40g/cm3,而低密度PVC密封材料的密度可以达到0.9~1.0 g/cm3,在使用相同厚度(体积)密封材料的情况下可以降低使用量(质量)30~35%。

3.2绿色环保型粘接剂密封胶的应用

保护环境、为操作者提供良好的工作环境是当今汽车制造商追求的目标之一。为此,水基材料的使用提到了议事日程。由于国外环境法规的严格要求,水基涂料已经开始出现并取代油型粘接、密封产品。如使用水基涂料替代目前广泛使用的PVC塑料溶胶,替代车内使用的沥青基阻尼板。由于水基材料可以为自干型或烘干型,阻尼系数比PVC、沥青材料高,对环境污染小,应用前景很好。此外,绿色PVC密封胶、车底抗石击涂料也在汽车制造过程中得到应用。

3.3湿碰湿型PVC密封材料的开发

许多新建汽车厂的涂装车间没有设立PVC预烘干炉,从而可提高生产效率并节约能源。这种工艺要求PVC密封材料(密封胶、车底抗石击涂料、裙边抗石击保护涂料)产品对中涂漆有良好的配套性。所谓的湿碰湿工艺即是PVC密封材料不经过预胶化(预凝胶)工序,而直接在湿态的PVC材料表面喷涂中涂涂料,PVC材料要在中涂烘干炉中与中涂层一同烘干。这就要求PVC材料与中涂漆有良好的适应性,不出现发花、流挂、锁孔、针孔等不配套的问题。

3.4薄板增强材料

随着汽车向轻量化方向发展,制造车身所用钢板的厚度越来越薄,但是有些部位(如车门拉手孔)要求有更高的轻度。薄板增强材料的应用即可以解决此问题。常用的薄板增强材料主要由环氧树脂改性材料组成。有预成型件,也有液态可喷涂型材料。增强材料在油漆烘干过程中固化,粘贴在钢板上,不仅起到局部补强的作用,还可以降低钢板的振动,消除噪音。

3.5洁净涂装车间概念

涂装车间的清洁度直接关系到汽车涂装的质量和制造成本。洁净涂装车间的概念是将与涂漆没有直接关系的材料的施工由涂装车间提前到焊装车间或移后至总装配车间,以减少影响涂装车间清洁度的操作,避免由于清洁度不高造成的涂层质量问题,减少返工、返修,降低制造成本。

3.6喷涂型减振隔音材料取代沥青阻尼板

由于汽车制造时使用的沥青阻尼板形状不同,需要占用很多的仓储空间,施工时浪费人力,同时带入大量的尘土,影响涂装车间的环境。而使用喷涂型减振隔音材料可以由机械手自动化施工,同时降低制造成本。喷涂型减振隔音材料主要有PVC塑料溶胶型、水基丙烯酸酯型等。

3.7新型聚氨酯玻璃粘接剂

铝制车身的出现和玻璃内置天线的应用,要求使用的玻璃粘接剂具有高的电阻率(低的导电率),防止引进车体的腐蚀和对天线接收效果的不良影响。同时采用高模量型玻璃粘接剂可以提高车体的刚性,提高抗扭曲性,保证成员的安全。新型聚氨酯玻璃粘结剂有低导电型、高模量型、高模量低导电型、High-tack型、快速固化型等。

3.8感应固化装置的普遍应用

对于折边胶的固化,普遍采用感应固化设备对工件(如车门、发动机罩、行李箱盖等)进行固化,提高生产效率和速度。

3.9粘接剂、密封胶自动化施工系统的广泛使用

国外的汽车制造厂中,粘接剂、密封胶的自动化涂布设备随处可见。从焊装车间的折边胶、减振胶,涂装车间的车底涂料,到总装车间的玻璃粘结剂、顶棚内饰粘接剂等。由于自动化设备精准的施工,在保证质量的同时还可降低材料的消耗量。